Prepara tus exámenes y mejora tus resultados gracias a la gran cantidad de recursos disponibles en Docsity

Gana puntos ayudando a otros estudiantes o consíguelos activando un Plan Premium

Prepara tus exámenes

Prepara tus exámenes y mejora tus resultados gracias a la gran cantidad de recursos disponibles en Docsity

Prepara tus exámenes con los documentos que comparten otros estudiantes como tú en Docsity

Los mejores documentos en venta realizados por estudiantes que han terminado sus estudios

Estudia con lecciones y exámenes resueltos basados en los programas académicos de las mejores universidades

Responde a preguntas de exámenes reales y pon a prueba tu preparación

Consigue puntos base para descargar

Gana puntos ayudando a otros estudiantes o consíguelos activando un Plan Premium

Comunidad

Pide ayuda a la comunidad y resuelve tus dudas de estudio

Descubre las mejores universidades de tu país según los usuarios de Docsity

Ebooks gratuitos

Descarga nuestras guías gratuitas sobre técnicas de estudio, métodos para controlar la ansiedad y consejos para la tesis preparadas por los tutores de Docsity

Fases comunes en aceros y hierros El tratamiento térmico de aceros requiere una comprensión tanto de las fases de equilibrio como de las fases metaestables que ocurren durante el calentamiento y / o enfriamiento. Para los aceros, las fases de equilibrio estable incluyen: Ferrita . La ferrita o α-ferrita es una fase de estructura cúbica de hierro centrada en el cuerpo que existe por debajo de las temperaturas de 912°C para concentraciones bajas de carbono en el hierro. La α-ferrita solo puede disolver hasta un 0,02 por ciento de carbono a 727°C. Esto se debe a la configuración de la red de hierro que forma una estructura cristalina BCC. La fase principal del acero con bajo contenido de carbono o acero dulce y la mayoría de los hierros fundidos a temperatura ambiente es el α-Fe ferromagnético. Austenita . La austenita, también co

Tipo: Ejercicios

Subido el 17/07/2023

3 documentos

1 / 4

Esta página no es visible en la vista previa

¡No te pierdas las partes importantes!

Para las hojas de afeitar y la cabeza(placa base y la tapa) se utiliza:

Para el mango y partes ajustables se utiliza plástico:

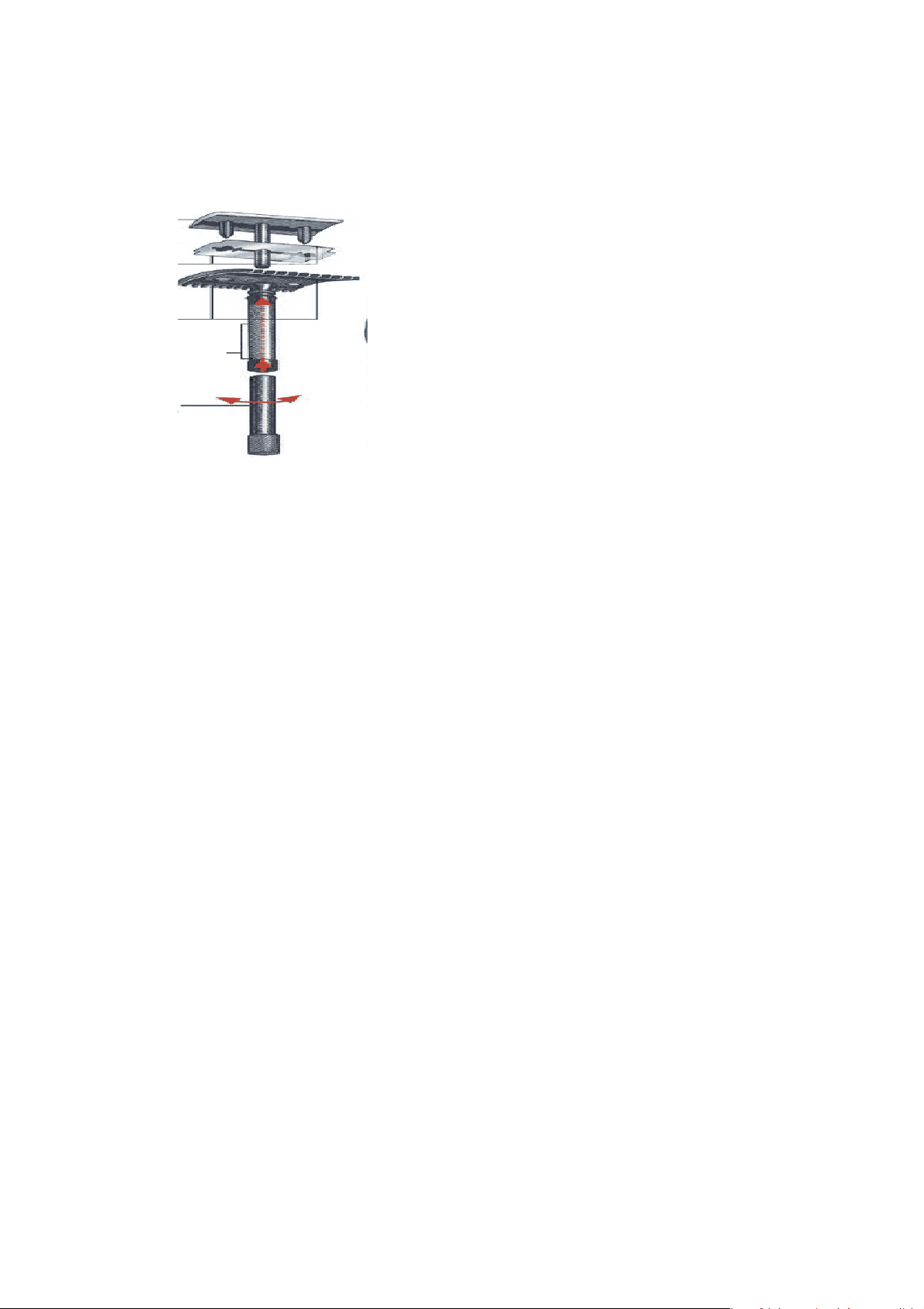

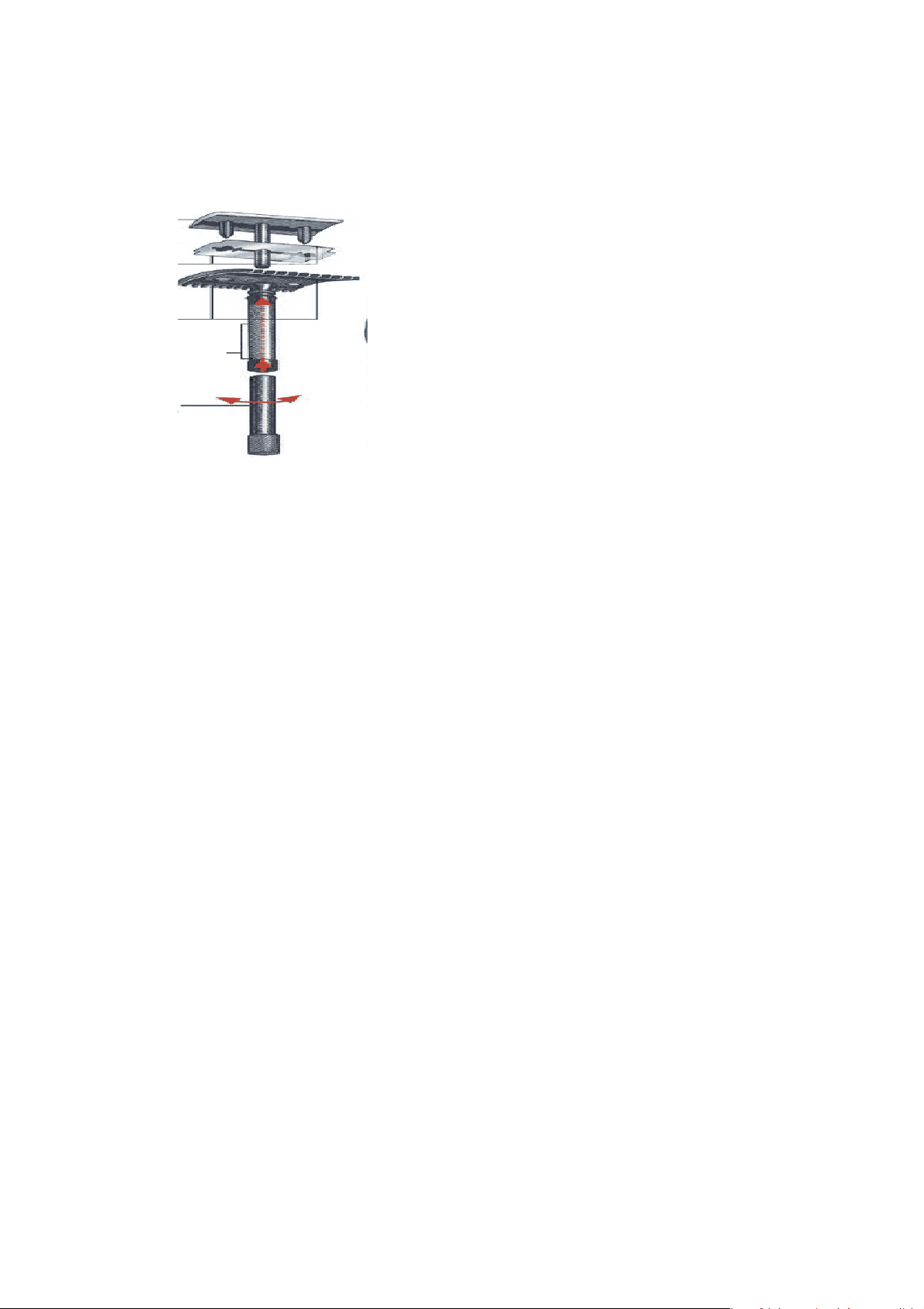

La cabeza de una navaja de afeitar desempeña un papel fundamental en su diseño y funcionalidad. Está compuesta por dos partes esenciales: una placa base y una tapa. Estas piezas se fabrican utilizando láminas de acero inoxidable que son cuidadosamente cortadas y moldeadas mediante técnicas especializadas de conformado y estampado. La placa base, ubicada en la parte inferior de la cabeza, tiene la importante tarea de sostener la hoja de afeitar de manera segura, mientras que la tapa, situada en la parte superior, se encarga de mantener la hoja en su posición correcta durante su uso.

Por otro lado, el mango de la navaja puede estar confeccionado con diversos materiales, como acero inoxidable, latón o plástico. El proceso de fabricación del mango varía dependiendo del material elegido. En el caso de los mangos de metal, se lleva a cabo el corte y el modelado empleando técnicas precisas de conformado, y se pueden añadir detalles decorativos para conferirle un aspecto personalizado. En cambio, en el caso de los mangos de plástico, se utiliza el método de inyección de plástico para obtener la forma deseada y garantizar su durabilidad.

El plástico fundido se inyecta en el molde a través de una boquilla. La alta presión se aplica para forzar el plástico fundido a llenar todas las cavidades del molde. La presión y la velocidad de inyección se controlan cuidadosamente para evitar problemas de calidad, como burbujas de aire o áreas vacías en la pieza de plástico.

Una vez fabricadas tanto la cabeza como el mango de la navaja, se procede al ensamblaje meticuloso para lograr la navaja de afeitar completa. La cabeza se une al mango mediante diversos métodos, como tornillos, clips o enroscado, dependiendo del modelo en particular y las especificaciones del fabricante. Algunos modelos incluso incorporan componentes adicionales, como un peine o una tapa protectora, que se ensamblan en esta etapa para ofrecer funcionalidades extra y protección adicional.

De esta forma, a través de estos minuciosos procesos de fabricación, se obtiene una navaja de afeitar de alta calidad que combina un diseño impecable y un rendimiento excepcional, proporcionando una experiencia de afeitado óptima.

La elección de los materiales utilizados en la fabricación de una navaja de afeitar es un proceso que involucra múltiples factores, los cuales incluyen la funcionalidad, el rendimiento, la estética y el costo. En general, se busca seleccionar materiales que sean duraderos, resistentes a la corrosión y fáciles de trabajar.

En lo que respecta a la cabeza de la navaja, tanto la placa base como la tapa se suelen fabricar con láminas de acero inoxidable. Esto se debe a que el acero inoxidable posee una alta resistencia a la corrosión, lo cual es fundamental dado que la navaja estará expuesta al agua y a los productos químicos utilizados durante el proceso de afeitado. Además, el acero inoxidable es un material que se presta fácilmente a las técnicas de conformado y estampado, permitiendo la producción en masa de piezas con formas y dimensiones precisas.

En cuanto al mango de la navaja, existen diferentes opciones de materiales disponibles, como el acero inoxidable, el latón y el plástico. El acero inoxidable y el latón son materiales populares debido a su resistencia y durabilidad, así como a su capacidad para ser trabajados en diferentes formas y diseños. Por otro lado, el plástico es ampliamente empleado debido a su bajo costo, su ligereza y su capacidad de ser moldeado en diversas formas y colores.

En resumen, la selección de materiales en la fabricación de una navaja de afeitar se basa en encontrar un equilibrio entre el rendimiento, la estética y el costo. Se busca utilizar materiales que sean duraderos, resistentes a la corrosión y que ofrezcan un acabado final de calidad, todo ello con el objetivo de proporcionar una navaja de afeitar funcional y satisfactoria para el usuario.

TERMO DE ALUMINIO

Para el cuerpo del termo, utilizamos:

Para la tapa y mecanismo de salida del líquido, utilizamos:

Para la fabricación del termo, se adquieren los materiales necesarios, como aluminio, plástico, sellantes y otros componentes. El cuerpo del termo se crea a partir de una lámina de aluminio, que se corta y moldea usando técnicas de conformado. Posteriormente, se sellan las juntas y se añaden la boquilla y la tapa.

El aluminio fundido se inyecta en la cavidad del molde a través de un orificio de inyección a alta presión y velocidad. La presión se aplica para forzar el aluminio fundido a llenar todas las cavidades del molde.

La tapa y la boquilla se fabrican empleando plástico mediante procesos de inyección. Las piezas se cortan y se ajustan a la forma del termo. Además, se crea un revestimiento interior de plástico que se moldea mediante inyección para adaptarse a la forma del termo. Este revestimiento ayuda a mantener la temperatura del líquido y prevenir fugas.

El ensamblaje del termo implica un proceso de unión por calor. El cuerpo del termo y la tapa se calientan para ajustarse perfectamente y se unen de forma permanente. Luego, se agrega la boquilla y se sella a la tapa.

El cuerpo de plástico se limpia y se recorta para eliminar cualquier exceso de material o rebabas.

La resina de poliéster se mezcla con un catalizador y se agita hasta que se forma una mezcla homogénea. La resina es la base de la lámina reflectante y proporciona la estructura y la resistencia necesarias.

Las microesferas de vidrio se agregan a la mezcla de resina y se agitan hasta que se distribuyen uniformemente. Las microesferas son esferas diminutas de vidrio que son responsables de la reflectividad de la lámina.

La mezcla de resina y microesferas se aplica a un soporte de película de poliéster o de vinilo utilizando un rodillo o una máquina de revestimiento de capa gruesa.

La lámina se deja curar durante un tiempo determinado para que la resina se endurezca y las microesferas de vidrio se adhieran firmemente a la superficie.

La lámina se corta en tiras del tamaño adecuado y se lamina con una capa superior de vinilo o de película para proteger la superficie reflectante.

La lámina se corta a medida y se cortan las formas y los diseños requeridos.

Ensamble y embalaje: Las partes reflectantes y otros componentes se colocan en la carcasa de plástico, y el ojo de gato se prueba y se empaqueta para su envío.

Los materiales del cuerpo del ojo de gato se seleccionan en función de varios factores, como la resistencia, la durabilidad, la facilidad de moldeado, la estabilidad dimensional y la capacidad para resistir la exposición a los rayos UV y otros elementos ambientales. Materiales comúnmente utilizados en la fabricación del cuerpo del ojo de gato:

El policarbonato es un plástico termoplástico transparente y resistente al impacto que se utiliza comúnmente en la fabricación del cuerpo de los ojos de gato debido a su alta resistencia y durabilidad. Es resistente a la abrasión y a los rayos UV, lo que lo hace adecuado para su uso en exteriores. También es fácil de moldear y tiene una buena estabilidad dimensional, lo que ayuda a garantizar que los ojos de gato mantengan su forma y tamaño con el tiempo.

El ABS es un plástico termoplástico que se emplea en la fabricación del cuerpo de los ojos de gato debido a su resistencia y durabilidad. Es resistente a los rayos UV y a la intemperie, lo que lo hace adecuado para su utilización en exteriores. Además, es fácil de moldear y tiene una buena estabilidad dimensional, lo que ayuda a garantizar que los ojos de gato mantengan su forma y tamaño con el tiempo.

Las microesferas de vidrio se utilizan comúnmente en la parte reflectante de los ojos de gato debido a su alta capacidad de reflexión y su durabilidad. A continuación se presentan algunas justificaciones para el uso de microesferas de vidrio en la parte reflectante: Las microesferas de vidrio son esferas diminutas que tienen una alta capacidad de reflexión de la luz. Cuando la luz incide en la superficie de una microesfera, se refleja en todas las direcciones, lo que permite que la luz se refleje de vuelta al observador desde cualquier ángulo. Esto hace que los ojos de gato sean más visibles y mejora la seguridad vial.

Las microesferas de vidrio son altamente duraderas y resistentes al desgaste debido a la naturaleza del vidrio. Esto significa que pueden soportar condiciones climáticas y ambientales adversas, como la lluvia, la nieve, la niebla y la exposición a los rayos UV, sin perder su capacidad de reflexión.

Las microesferas de vidrio se pueden aplicar fácilmente a la superficie reflectante mediante un proceso de revestimiento. Esto permite que se creen superficies reflectantes uniformes y resistentes, lo que mejora la calidad y la durabilidad de los ojos de gato.